前言

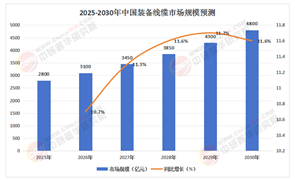

激光與增材制造(3D打印)技術作為先進制造領域的“雙引擎”,正深刻重塑全球產業格局。激光技術憑借高精度、高能量密度特性,廣泛應用于切割、焊接、表面處理等場景;增材制造則通過“從無到有”的層積成型方式,突破傳統加工的復雜度限制,成為航空航天、醫療、汽車等高端領域的關鍵支撐。近年來,隨著“中國制造2025”戰略深化及“新質生產力”概念提出,中國激光與增材制造行業在政策扶持、技術迭代與市場需求的三重驅動下,正從“規模擴張”向“價值鏈攀升”轉型。

一、行業發展現狀分析

(一)政策紅利持續釋放,產業定位全面升級

2025年,國家將激光與增材制造納入“十四五”先進制造業集群重點領域,明確要求到2030年實現高端激光器、工業級增材制造設備自主化率突破75%。工信部等部門發布《激光與增材制造產業高質量發展行動計劃》,提出構建“基礎研究-技術攻關-場景應用”創新鏈條,并設立專項基金支持產學研協同攻關。地方層面,武漢、深圳、西安等地區通過稅收優惠、人才補貼等政策,打造“光谷”“激光谷”等產業地標,形成區域性協同創新網絡。

(二)市場需求分化,高端領域國產替代加速

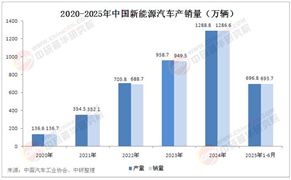

根據中研普華研究院《2025-2030年中國激光與增材制造行業市場調查與投資建議分析報告》顯示:激光技術方面,汽車制造、消費電子等中低端市場國產化率已超80%,但高功率光纖激光器、超快激光器等高端設備仍依賴進口。例如,新能源汽車電池焊接所需的高精度激光器,外資品牌市占率超60%;增材制造領域,航空航天鈦合金構件、醫療植入物等高端應用場景中,國產設備在穩定性、材料兼容性方面與進口產品存在差距,但近年來通過“定制化開發+工藝驗證”模式,逐步切入核心供應鏈。

(三)企業競爭格局初現,跨界融合成為趨勢

國內形成“頭部企業+專精特新”的梯隊化競爭格局。大族激光、華工科技等頭部企業通過并購整合拓展產品線,覆蓋激光切割、焊接、增材制造全場景;鉑力特、先臨三維等專精特新企業聚焦航空航天、醫療等細分領域,通過“設備+材料+服務”一體化模式構建壁壘。此外,華為、比亞迪等科技與制造巨頭通過技術溢出進入激光領域,例如華為利用光通信技術優化激光器光束質量,比亞迪將電池封裝工藝應用于增材制造能量回收系統。

(一)上游:核心部件自主化進程加速

激光產業鏈中,光纖、半導體芯片、特種氣體等原材料已實現國產替代,但高功率泵浦源、光柵等核心器件仍依賴進口。增材制造產業鏈中,金屬粉末材料(如鈦合金、高溫合金)國產化率不足50%,高端尼龍、光敏樹脂等高分子材料基本被巴斯夫、贏創等外資企業壟斷。近年來,國內企業通過自主研發與產學研合作突破瓶頸,例如某企業研發的國產光柵分辨率達到國際先進水平,已批量應用于高精度激光加工設備。

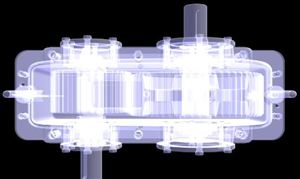

(二)中游:設備集成與工藝優化并重

激光設備廠商通過模塊化設計提升交付效率,例如將激光器、切割頭、控制系統集成為標準單元,縮短客戶產線改造周期。增材制造設備廠商則聚焦工藝數據庫建設,通過積累不同材料的打印參數(如溫度、速度、層厚),提升成品率與性能一致性。例如,某企業為航空發動機葉片開發專用工藝包,將打印缺陷率從30%降至5%以下。

(三)下游:場景拓展驅動價值深化

激光技術向新能源、半導體等新興領域滲透,例如用于鋰電池極耳焊接、芯片晶圓切割;增材制造技術則推動“設計-制造”一體化,例如為骨科植入物提供個性化定制服務,或為航空航天企業打印輕量化點陣結構。下游客戶對設備供應商的要求從“單一設備交付”轉向“全生命周期服務”,包括工藝支持、設備運維、耗材供應等。

三、技術分析

(一)激光技術:高功率與超快化雙輪驅動

高功率光纖激光器向萬瓦級邁進,支撐厚板切割、深海焊接等重工業場景;超快激光器(皮秒/飛秒)實現微納結構加工,應用于半導體芯片、量子通信器件制造。此外,藍光激光器因對銅、金等高反射材料吸收率高,成為新能源電池焊接的新方向。

(二)增材制造:多材料與多技術融合突破

金屬增材制造向多材料梯度打印發展,例如在同一構件中實現鈦合金與鋁合金的過渡連接,滿足航空航天輕量化需求;非金屬增材制造與機器人技術結合,實現大型構件(如汽車車身)的快速成型。此外,冷噴涂、電弧增材等低成本技術逐步成熟,填補工業級大規模生產空白。

(三)跨領域技術交叉賦能

AI算法優化激光加工路徑與增材制造支撐結構,提升材料利用率與生產效率;數字孿生技術模擬設備運行狀態,提前預測故障并優化工藝參數;5G+邊緣計算支撐遠程運維與集群調度,構建“黑燈工廠”成為可能。

(一)技術融合:從“單一工具”到“智能平臺”

未來五年,激光與增材制造將深度融合AI、機器人、物聯網等技術,形成自主感知、決策與優化的智能平臺。例如,激光焊接機器人通過視覺識別自動調整焊縫軌跡,增材制造設備根據材料性能實時調整打印參數。此外,設備與MES、ERP等工業軟件的無縫對接,將推動制造流程數字化重構。

(二)綠色低碳:從“能耗控制”到“全生命周期管理”

行業將全面轉向輕量化設計、能量回收與低碳制造工藝。例如,增材制造通過拓撲優化減少材料浪費,激光切割采用氮氣替代傳統切削液以降低污染。政策推動下,激光與增材制造產品將納入碳足跡認證體系,倒逼企業優化供應鏈與生產流程。

(三)全球化布局:從“技術引進”到“標準輸出”

隨著“一帶一路”倡議深化,中國激光與增材制造企業開始在東南亞、中東等地區布局,輸出性價比優勢與本地化服務。例如,某企業為印尼鋼鐵企業定制大型激光切割機,采用模塊化設計縮短交付周期;另一企業與德國科研機構共建聯合實驗室,參與制定國際增材制造標準。

五、投資策略分析

(一)聚焦核心技術突破領域

高功率激光器、超快激光器、高端金屬粉末等核心部件國產化空間巨大,投資者可關注具備自主研發能力與規模化應用案例的企業。例如,投資開發萬瓦級光纖激光器的初創團隊,或布局航空航天專用鈦合金粉末生產的專精特新企業。

(二)挖掘細分市場增長機會

新能源、半導體、醫療等新興領域對專用設備的需求尚未被充分滿足,具備行業Know-How的服務商有望脫穎而出。例如,投資為新能源汽車電池提供激光焊接解決方案的企業,或專注骨科植入物增材制造的研發平臺。

(三)關注生態協同與合規經營

頭部企業的平臺化布局將主導行業整合,投資者可關注具備跨領域資源整合能力與供應鏈安全保障的企業。同時,隨著《激光與增材制造產業高質量發展行動計劃》實施,投資符合綠色制造、智能制造標準的服務商將迎來政策紅利。

(四)風險預警:技術、市場與政策三重挑戰

技術風險:高端設備研發周期長、投入大,若關鍵技術突破不及預期,可能導致企業現金流斷裂。

市場風險:下游行業周期性波動可能影響設備需求,例如汽車產業電動化轉型放緩或導致相關激光焊接設備訂單延遲。

政策風險:國際貿易摩擦加劇可能限制高端部件進口,影響企業生產連續性;地方補貼退坡或導致區域性產能過剩。

如需了解更多激光與增材制造行業報告的具體情況分析,可以點擊查看中研普華產業研究院的《2025-2030年中國激光與增材制造行業市場調查與投資建議分析報告》。

研究院服務號

研究院服務號

中研網訂閱號

中研網訂閱號